七大浪费

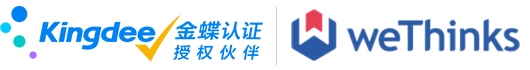

丰田方式架构

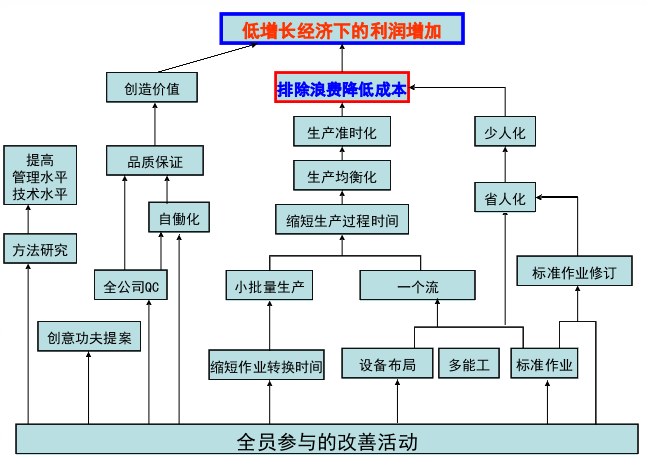

售价、利润、成本三者的关系

而利润增加的办法:通过管理使制造成本下降20%,而利润增加114.2%。

其中,降低成本的有效办法就是消除浪费,不能够提高附加价值的部分就叫做浪费,对于生产作业人员:动作-工作=浪费。

生产现场7大浪费

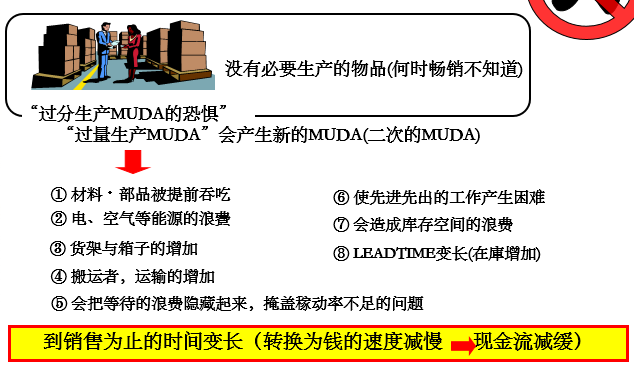

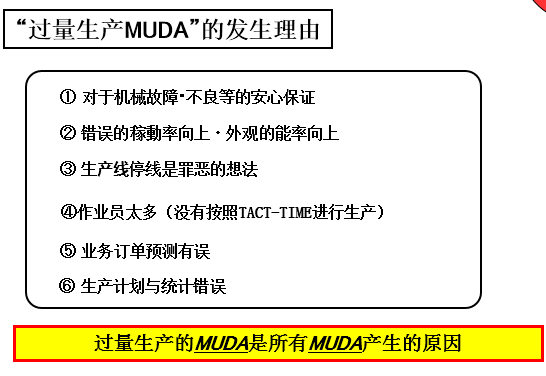

1、生产过剩的浪费

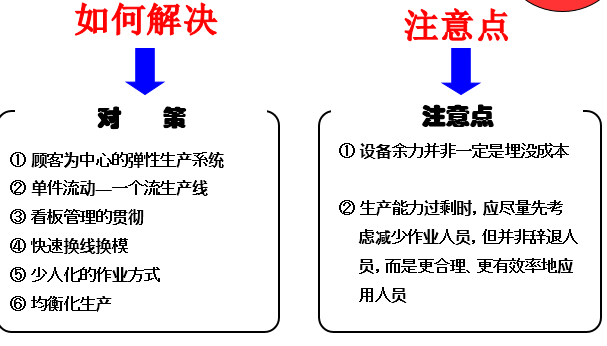

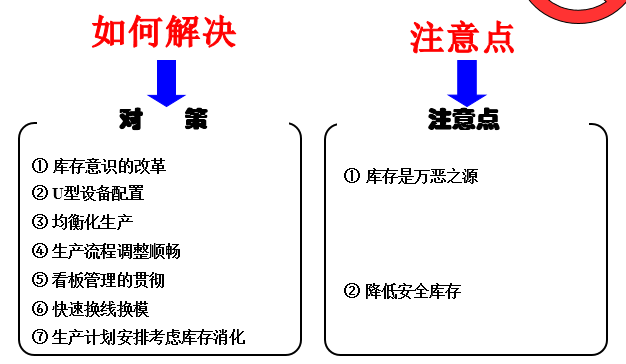

2、产品库存的浪费

在库浪费的发生的理由

・视库存为当然

・设备配置不当或设备能力差

・大批量生产,重视稼动时间

・物流混乱,呆滞物品未及时处理

・提早生产

・无计划生产

・ 客户需求信息未了解清楚件

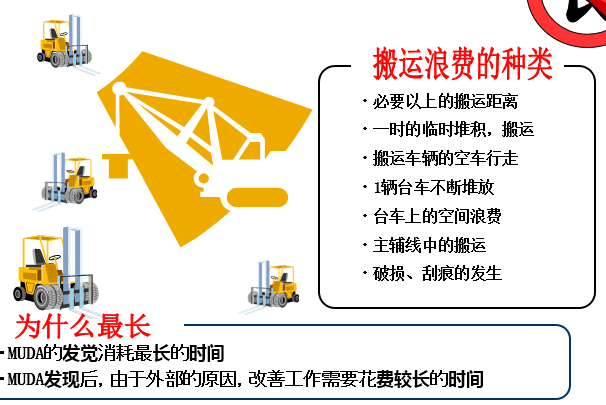

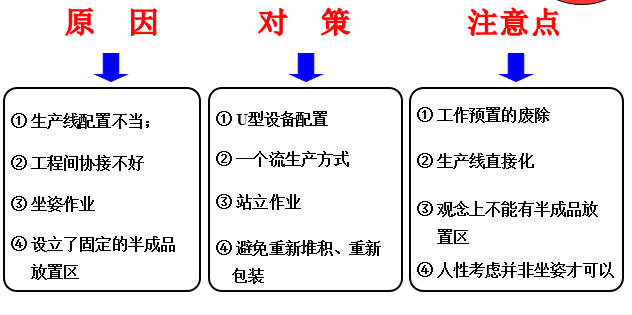

3、搬运的浪费

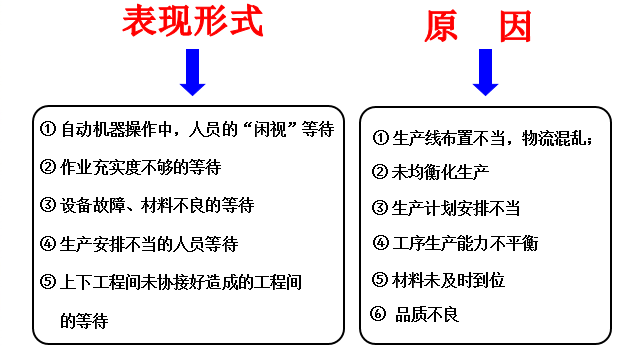

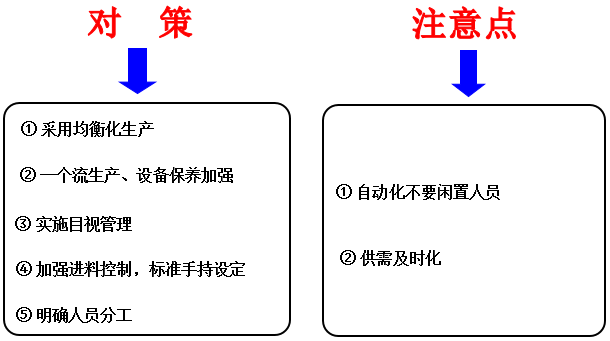

4、等待的浪费

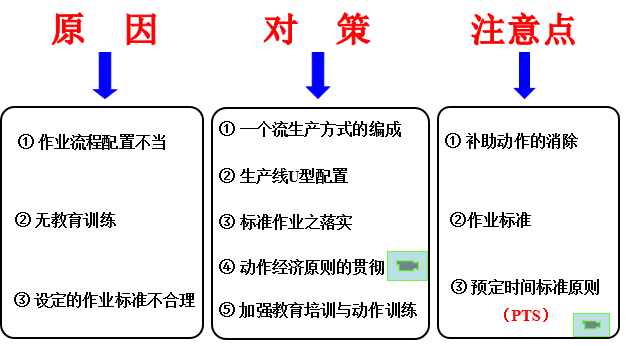

5、动作的浪费

在物品的制造过程中没有必要的行为(目的以外)

・ 物品的左右手交换取用(重复抓取)

・ 作业中出现错误,进行修改

・ 伸手取远处的部品,甚至走着去取部品

・ 未倒角之产品造成不易装配的浪费

・ 动作顺序不当造成动作重复的浪费

・ 寻找的浪费

··· ···

动作研究:

美国UPS快递公司雇佣了15万员工,平均每天将900万个包裹发送到美国各地和180个国家。为了实现他们的宗旨,“在邮运业中办理快捷的运送”,UPS的管理当局系统地培训他们的员工,使他们以尽可能高的效率从事工作。让我们以送货司机的工作为例,介绍一下他们的管理风格。

UPS的工业工程师们对每一位司机的行驶路线都进行了时间及动作研究,并对每种送货、暂停和取货活动都设立了动作标准。这些工程师们记录红灯、通行、按门铃、穿过院子、上楼梯、中间休息喝咖啡的时间、甚至上厕所的时间,将这些时间输入计算机中,从而给出每一位司机每天工作中的详细时间,标准化后严格执行。为了完成每天取送130件包裹的目标,司机们必须严格遵循动作标准。当接近发送站时,他们松开安全带,按喇叭,关发动机,拉起手剎车,把变速器推到一档。右臂夹着活页夹,左手提着包裹,右手拿着车钥匙。看一眼包裹上的住址把它记在脑子里,然后以每秒穜3英尺的速度快步走到顾客的门前,先敲一下门以免浪费时间找门铃。送货完毕后,他们再回到卡车上,路途中完成登录工作。这种刻板的时间表是不是看起来有点繁琐? 它真能带来高效率吗?毫无疑问!生产效率专家公认,UPS是世界上效率高的公司之一。举例来说吧,美国联邦快递平均每人每天不过取送80件包裹,而UPS却是130件。

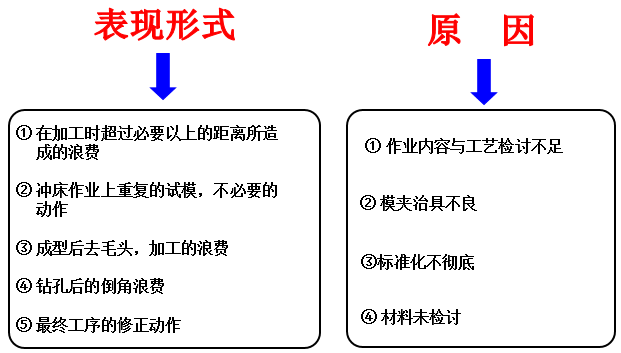

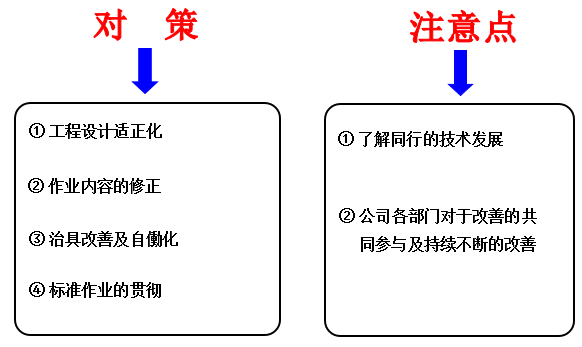

6、加工的浪费

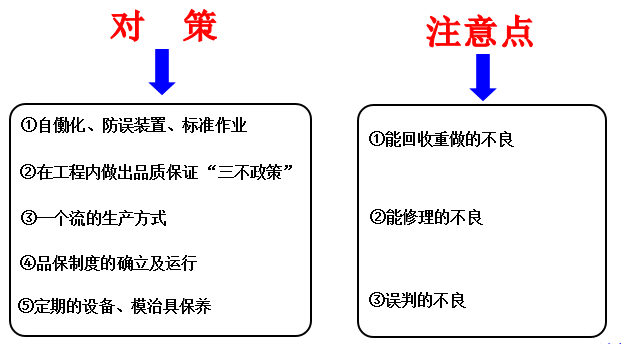

7、不良品的浪费

・制造不良品(无法销售的物品)

材料的二重加工或报废,在作业中,谁都不想把不良品生产出来,但做着做着不良品就不知不觉地出来了。

・不良品修正

工数(用于修正的劳力)的重复