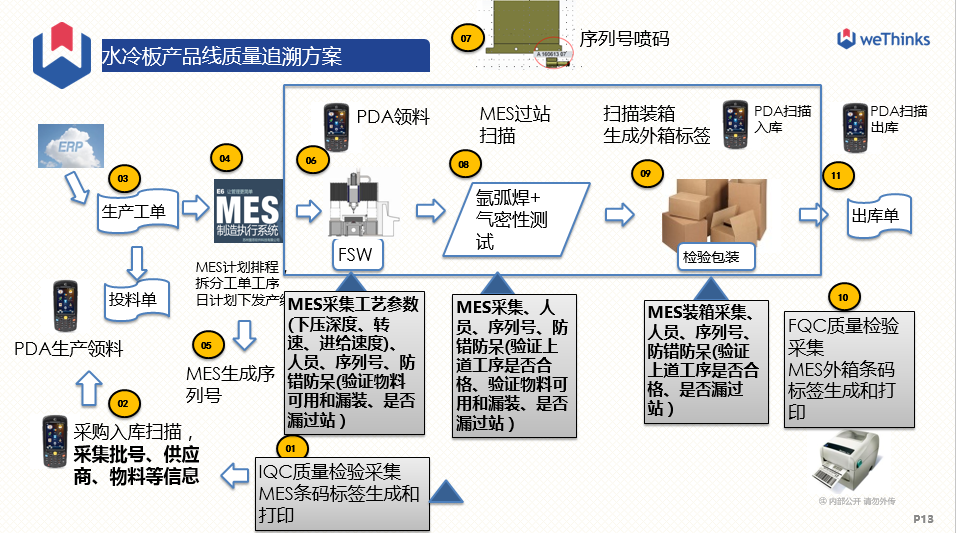

MES如何实现序列号质量防错和追溯功能

生产线防错追溯管理主要包括产品生产过程数据采集、生产过程原料和半成品防错防呆,产品全过程质量追溯;整体目标建立一个全面的、集成的、先进的、和稳定的质量防差错体系,监控生产过程关键件和关键工序的的生产作业。

对于产品价值高,追溯要求严格的产品,需要使用SN序列号管理,达到单件追溯的要求。为确保追溯信息的完整性、数据采集的高效性、准确性以及数据采集的可行性,追溯数据采集将采用条码或RFID技术以及布局合理的采集点来完成追溯信息的采集。

防错追溯包括两个部分:

(1)质量防错控制:

在生产过程中进行产品质量的控制,包括工艺控制、投料核对、不良品控制、作业顺序控制、质量报警、包装规格控制等;质量的过程控制属于事中控制,在生产过程中避免质量缺陷问题发生。

(2)质量追溯:

追溯属于事后控制,通过事后的反馈找出质量缺陷问题所在,进而改进生产,提高产品质量。盟思E6-MES系统针对汽车零部件厂商达到单件追溯,通过客户审核,给出一套完整序列号质量防错追溯方案:

1)全过程质量管控,来料扫描入库,扫描领用验证,实时数据采集,工装模具验证,首末件检验,异常呼叫,关键工序扫描过站,产品生产过程和最终检验控制,扫描出入库等一系列防错追溯管理要求的功能;

2)通过在生产现场布置专用设备(RFID、条码采集器、PDA、LED生产看板、PLC、传感器、I/O、DCS、PC等硬件)

3)实现从原材料上线到成品销售出库的整个生命周期的实时数据采集、跟踪、防错、监控和控制,通过控制包括物料、仓库、设备、人员、品质、工艺、流程指令和设施在内的工厂资源,提升产品生产水平,保证产品质量,提高企业竞争力.同时在产品产生质量问题时实现快速追溯,维护消费者利益和企业形象。

1、原料质量控制及追溯

采用条码技术实现原料的批次管理,并通过质量检验系统保证接收原料质量。

2、生产领用质量控制及追溯

(1)采用条码技术管理领用原料数量、批次;

(2)通过采集点的物料验证功能,保证领用的材料批次、规格、数量正确。

3、生产过程质量控制及追溯

(1) 每一道关键工序设置一个采集点。通过PLC对接生产设备监控设备运行参数,系统存储每一个序列号的工艺参数;

(2)通过人员上岗和报工采集每一个序列号的作业人员,生产工时、工装模具等数据;

4、序列码过站扫描质量控制及追溯

(1)每一个产品生成的序列号,用镭射或喷码技术刻录在产品上,作为产品标识;

(2)每一道关键工序对产品序列号进行过站扫描验证;验证上道工序是否合格,物料是否漏装、是否漏过站。

5、产品装箱和FQC质量控制及追溯

(1)产品终检确认产品质量合格;

(2)扫描序列号进行装箱(验证前道工序是否合格、是否进行过站扫描)。

(3)关联序列号生成外箱标签,扫描入库。

6、产品出库质量控制及追溯

(1)通过扫描产品标签进行出货,保证出货产品的质量和准确性。如果产品质量出现问题,可通过序列码追溯每个产品生产过程的所有关键信息:用料批次、供应商、作业员、作业地点(车间、产线、工位等)、加工工艺(温度、下压深度、转速、进给速度、扭力等)加工设备信息、作业时间、不良处理过程等信息,以此来分析产品质量缺陷的问题所在、快速召回、分清责任、改进生产、提供产品品质、提升企业竞争力。