一、目的

通过产能计划可以将生产计划和主计划变得更具可执行性

通过产能计划可以对一些关键资源(尤其是瓶颈工序)进行有效管理

通过产能管理可以把公司的有限资源做最大化的利用

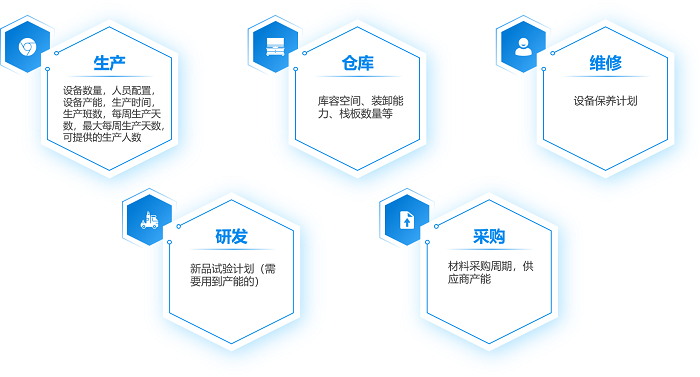

二、产能计划中的产能需要考虑的因素

三、产能参数维护

计划员应定期对产能数据进行维护。产能计划中所用的产能应该是经过验证并且是可真实实现的产能,而不是基于公司目标数据来计算的产能。

四、产能计划

产能计划通常分为短期计划、中期计划和长期计划。

短期计划:通常3个月,按周

中期计划:通常6-12个月,按月

长期计划:5-10年,按年(通常上层决策用,这里不详细介绍)

五、中期产能计划

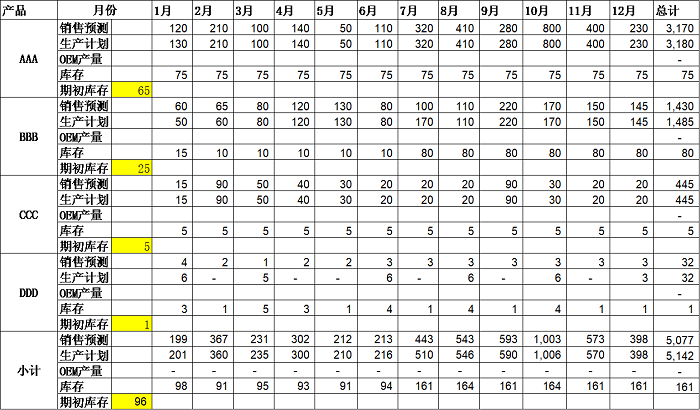

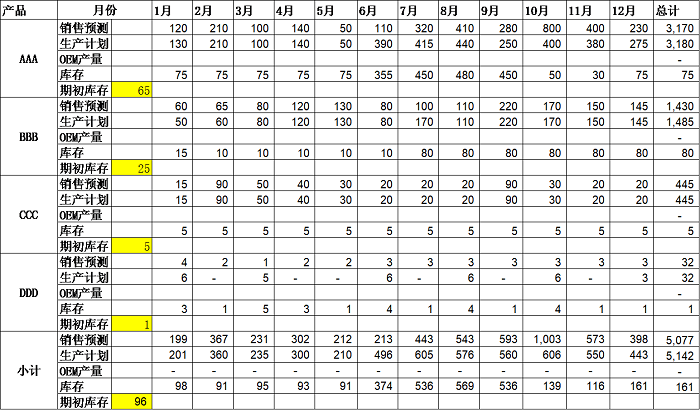

1)销售提供12个月的销售预测

2)生产计划员根据销售预测制定销售、生产和库存计划,制定计划时先不用去考虑产能

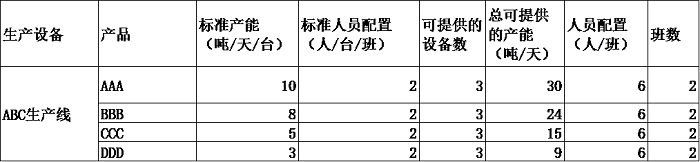

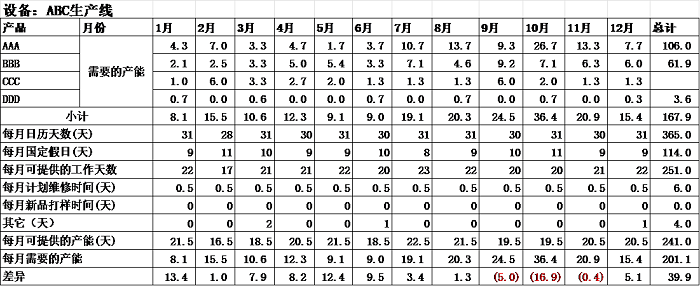

3)计算设备产能需求

设备产能

设备产能需求结果

从上表中可以发现9月、10月的产能不足,9月份的5天缺口可以通过周末加班的方式解决(9月份需要加班5天);10月的缺口严重,通过加班(上六休一)可以补充6天的产能,还有10.9天的产能缺口。

① 从6月份开始建立库存,降低10月底的总库存

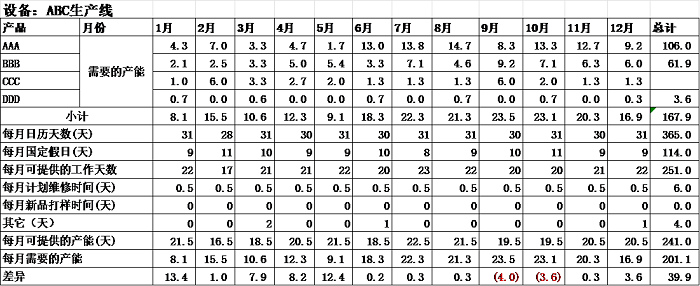

4)根据方案①重新平衡产能的结果:

方案①的新的销售、生产、库存计划

重新平衡后的产能计划:

6月、7月、8月开始持续建库存,9月加班4天,10月加班4天。

5)中期产能计划不需要做的太细,能够看到影响产能的因素,例如计划保养时间、新品开放时间等,以及最后产能的缺口,供企业做出决策。

六、短期产能计划

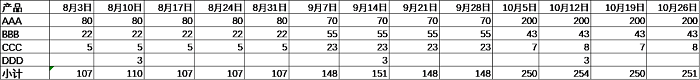

1) 销售提供13周的滚动需求预测和销售订单

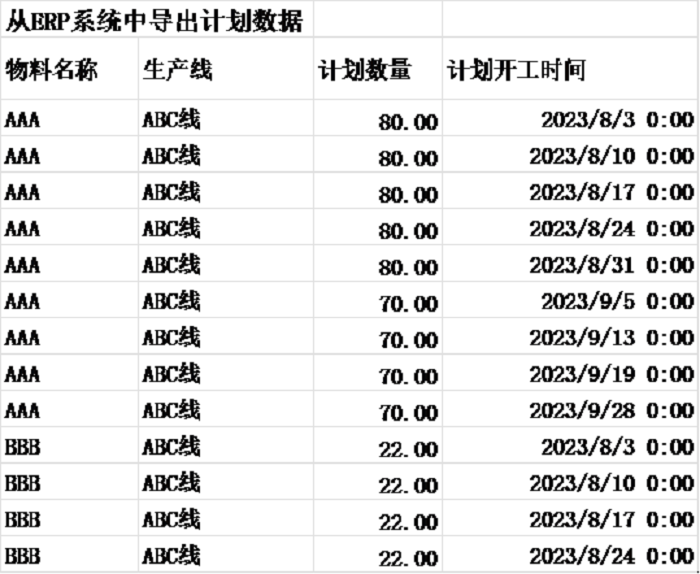

2)有ERP系统的企业可以在运行MPS后导出生产计划;没有ERP的企业需要在Excel表格中编排生产计划。

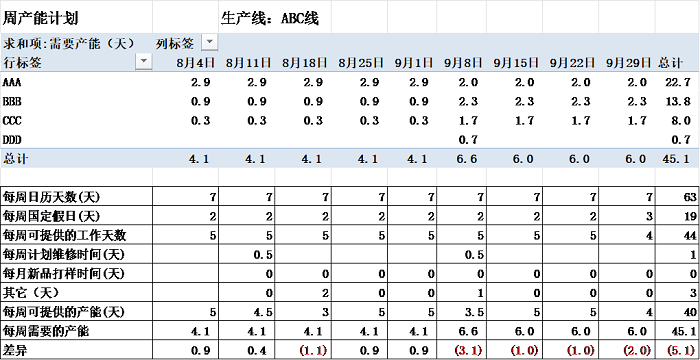

3)根据产品的产能计算所需生产天数,汇总该生产线每周所需的产能

根据产能结果再平衡生产计划。例如:从上表中8月18日产能有缺口,同样可以通过提前生产或加班的方式得到满足。具体采用何种方法可以在产销会议上提出。

如果采用提前生产的方式,则需要将8月18日的部分数量的生产开始时间提前到8月4日这一周。同样后面的产能缺口也是如此解决。

4)产能平衡后,调整系统中的生产计划开始时间,重新运行系统后一个具备操作性的生产计划和物料计划就生成了。

往/期/回/顾