汽车零部件行业TS16949与盟思E6-MES成功实践

来源:苏州盟思 发布时间:2016-06-30 04:01

对于一辆汽车,一个小小的零件出问题也可能引发严重安全事故,因此汽车零部件行业的质量问题容不得半点差错。为确保整个汽车行业符合严格的质量标准体系要求,朝着共同目标而努力,专门面向汽车行业的TS16949标准应运而生。TS16949明确规定:质量管理体制应不断得到改进和完善,以进一步规范产品的规格质量及实现生产资料的合理化利用,管理层必须制定出一个明确的工作计划,建立一个质量管理体系以及可操作性客观标准。

汽车零部件行业通过TS16949标准体系,可以提高顾客满意度、提高产品和交付质量、运用系统的开发和改进方法,保证产品质量和交付业绩等;很多企业通过了TS16949,但是在这些企业是如何严格按照TS16949质量管理体系去做的?企业又该如何在日常的实际业务中落实TS16949质量管理体系呢?通过解读下面这个案例,你会对以上问题有更清晰的认识。这个案例讲述的是贝尔曼磁电科技(苏州)有限公司(以下简称BMS)如何利用盟思E6-MES去落实和执行TS16949质量管理体系。

贝尔曼磁电科技(苏州)有限公司创立于2006年,是世界技术领先的塑料粘接永磁制造商--德国MAX-BAERMANN控股公司的子公司,在过去的超过六十五年的岁月中,MAX-BAERMANN公司的磁体在工业产品中得到了广泛的运用,其主要应用领域:步进电机和微特马达、传感器磁体、仪器仪表盘、计算机外围设备、石英表等。 BMS严格执行 TS16949:2009质量管理体系,BMS产品的卓越性能和严格的产品一致性控制使产品的质量达到国际最高标准。

公司图例

公司图例

产品图例

产品图例

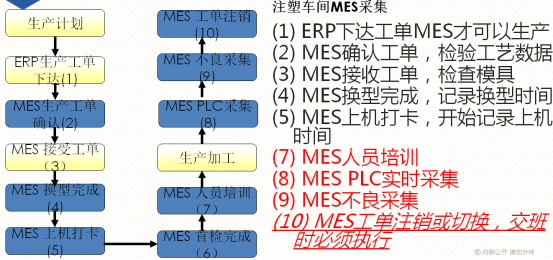

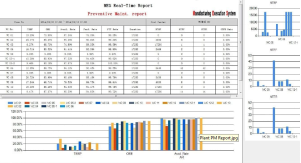

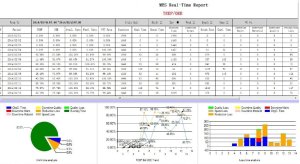

在落实TS16949质量管理体系方面,BMS通过实施E6-MES,结合TS16949质量管理体系认证,对各业务流程进行规范,形成专门的质量管理程序文件,明确各个部门在具体业务中的职责。结合盟思MES实施,使TS16949质量管理规范得以固化,保证各业务流程严格按照TS16949质量管理体系文件去执行,以下列举E6-MES系统如何实现?

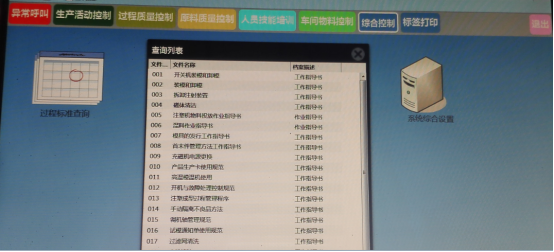

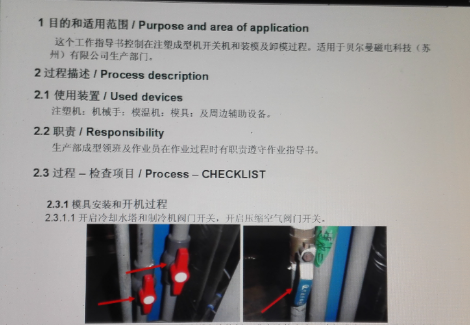

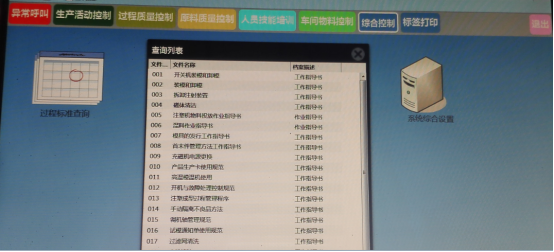

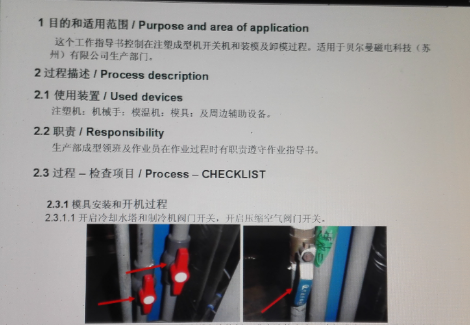

一、TS16949针对作业指导书,要求“组织应为所有负责影响产品质量的过程操作人员提供形成文件的作业指导书。这些指导书应在工作岗位易于得到”;

在BMS管理层非常重视对作业指导书管理,BMS把所有作业指导书进行电子化,并上传至MES系统,在BMS生产车间现场可以随时查看当前设备生产产品的作业指导书。

二、TS16949要求“组织应建立并实施生产工装的管理系统”

在BMS通过E6-MES系统建立电子化模具全过程管理,包含模具寿命管理、模具维护管理、模具维修管理、模具履历管理等。

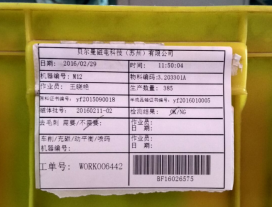

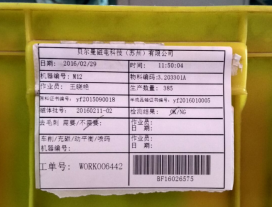

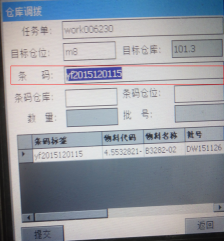

三、TS16949要求“在接收及生产和服务的全过程使用适宜的方式标识产品,防止不同类型及规格的产品混用或错用”

在BMS仓库当原材料入库时通过E6-MES打印原材料条码标签,通过PDA扫描自动入库,在BMS注塑车间现场通过MES打印零件条码标签,在BMS现场当实物进行流转时,打印卡流转卡条码标签,在BMS包装车间每一张个性化客户标签也是通过MES系统打印。

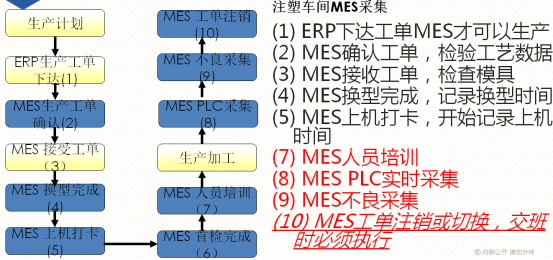

四、TS16949要求“在生产的全过程确保对产品质量形成过程实现追溯”

在BMS生产现场,生产过程全过程采集,机器开机生产扫描记录工单条码、模具上机扫描记录模具条码、换型完成扫描记录换型人员条码、首检完成扫描记录质量人员条码、作业员上岗扫描作业员条码,PLC实时自动采集合格和不合格数据。

在BMS通过盟思E6-MES根据产品批号可以追溯这批产品的所有生产过程信息,包含原料供应商、原材料批次、设备机台、模具号、操作人员、加工工序、生产时间日期等

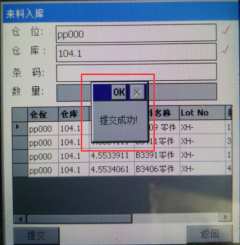

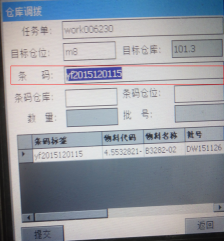

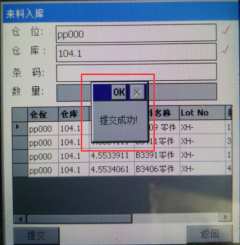

五、TS16949要求“组织应使用一种库存管理系统,以优化库存周转期,确保货物“先进先出”(FIFO)周转“

在BMS物流中心实现仓位条码化管理,通过PDA扫描记录物料对应的仓位

在BMS物流中心原材料入库时,通过PDA扫描原料标签和仓位进行自动入库

在BMS物流中心生产领料时,通过PDA扫描原料标签实现生产发料功能,根据批次自动实现生产领料先进先出的控制

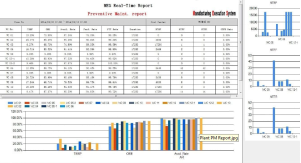

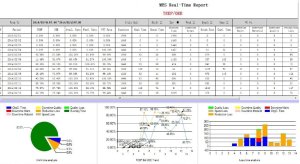

六、TS16949要求“合理使用统计技术,收集和分析适当的数据,采取纠正/预防措施,以确保质量管理体系的适宜性和有效性,并识别可以实施的持续改进,增强顾客满意”

在BMS通过盟思E6-MES系统可以随时查询生产线上出现最多的5种产品缺陷是什么?次品数量各是多少?生产线和加工设备有多少时间在生产,多少时间在停转和空转?影响设备生产潜能的最主要原因是:设备故障?质量问题?材料问题?模具故障?

在BMS通过盟思E6-MES系统可以随时查询每个班次、每台注塑机、每个作业员、每个模具生产过程管理,注塑生产过程OEE、合格率管理。

从BMS的经营理念出发,通过实施盟思E6-MES,规范了BMS的作业过程,使TS16949质量管理体系真正落到实处,并在日常实际的企业运营管理中体现了TS16949质量管理体系的价值;同样,得益于盟思E6-MES,有效的实现了企业质量管理的要求,集成生产调度、产品跟踪、质量控制、设备故障分析、厂内物流、模具管理、人员管理、实时报表,实现制造过程的整体优化,帮助BMS实施完整的闭环生产,打造BMS数字化工厂。

汽车零部件行业通过TS16949标准体系,可以提高顾客满意度、提高产品和交付质量、运用系统的开发和改进方法,保证产品质量和交付业绩等;很多企业通过了TS16949,但是在这些企业是如何严格按照TS16949质量管理体系去做的?企业又该如何在日常的实际业务中落实TS16949质量管理体系呢?通过解读下面这个案例,你会对以上问题有更清晰的认识。这个案例讲述的是贝尔曼磁电科技(苏州)有限公司(以下简称BMS)如何利用盟思E6-MES去落实和执行TS16949质量管理体系。

贝尔曼磁电科技(苏州)有限公司创立于2006年,是世界技术领先的塑料粘接永磁制造商--德国MAX-BAERMANN控股公司的子公司,在过去的超过六十五年的岁月中,MAX-BAERMANN公司的磁体在工业产品中得到了广泛的运用,其主要应用领域:步进电机和微特马达、传感器磁体、仪器仪表盘、计算机外围设备、石英表等。 BMS严格执行 TS16949:2009质量管理体系,BMS产品的卓越性能和严格的产品一致性控制使产品的质量达到国际最高标准。

公司图例

公司图例

产品图例

产品图例在落实TS16949质量管理体系方面,BMS通过实施E6-MES,结合TS16949质量管理体系认证,对各业务流程进行规范,形成专门的质量管理程序文件,明确各个部门在具体业务中的职责。结合盟思MES实施,使TS16949质量管理规范得以固化,保证各业务流程严格按照TS16949质量管理体系文件去执行,以下列举E6-MES系统如何实现?

一、TS16949针对作业指导书,要求“组织应为所有负责影响产品质量的过程操作人员提供形成文件的作业指导书。这些指导书应在工作岗位易于得到”;

在BMS管理层非常重视对作业指导书管理,BMS把所有作业指导书进行电子化,并上传至MES系统,在BMS生产车间现场可以随时查看当前设备生产产品的作业指导书。

二、TS16949要求“组织应建立并实施生产工装的管理系统”

在BMS通过E6-MES系统建立电子化模具全过程管理,包含模具寿命管理、模具维护管理、模具维修管理、模具履历管理等。

三、TS16949要求“在接收及生产和服务的全过程使用适宜的方式标识产品,防止不同类型及规格的产品混用或错用”

在BMS仓库当原材料入库时通过E6-MES打印原材料条码标签,通过PDA扫描自动入库,在BMS注塑车间现场通过MES打印零件条码标签,在BMS现场当实物进行流转时,打印卡流转卡条码标签,在BMS包装车间每一张个性化客户标签也是通过MES系统打印。

四、TS16949要求“在生产的全过程确保对产品质量形成过程实现追溯”

在BMS生产现场,生产过程全过程采集,机器开机生产扫描记录工单条码、模具上机扫描记录模具条码、换型完成扫描记录换型人员条码、首检完成扫描记录质量人员条码、作业员上岗扫描作业员条码,PLC实时自动采集合格和不合格数据。

在BMS通过盟思E6-MES根据产品批号可以追溯这批产品的所有生产过程信息,包含原料供应商、原材料批次、设备机台、模具号、操作人员、加工工序、生产时间日期等

五、TS16949要求“组织应使用一种库存管理系统,以优化库存周转期,确保货物“先进先出”(FIFO)周转“

在BMS物流中心实现仓位条码化管理,通过PDA扫描记录物料对应的仓位

在BMS物流中心原材料入库时,通过PDA扫描原料标签和仓位进行自动入库

在BMS物流中心生产领料时,通过PDA扫描原料标签实现生产发料功能,根据批次自动实现生产领料先进先出的控制

六、TS16949要求“合理使用统计技术,收集和分析适当的数据,采取纠正/预防措施,以确保质量管理体系的适宜性和有效性,并识别可以实施的持续改进,增强顾客满意”

在BMS通过盟思E6-MES系统可以随时查询生产线上出现最多的5种产品缺陷是什么?次品数量各是多少?生产线和加工设备有多少时间在生产,多少时间在停转和空转?影响设备生产潜能的最主要原因是:设备故障?质量问题?材料问题?模具故障?

在BMS通过盟思E6-MES系统可以随时查询每个班次、每台注塑机、每个作业员、每个模具生产过程管理,注塑生产过程OEE、合格率管理。

从BMS的经营理念出发,通过实施盟思E6-MES,规范了BMS的作业过程,使TS16949质量管理体系真正落到实处,并在日常实际的企业运营管理中体现了TS16949质量管理体系的价值;同样,得益于盟思E6-MES,有效的实现了企业质量管理的要求,集成生产调度、产品跟踪、质量控制、设备故障分析、厂内物流、模具管理、人员管理、实时报表,实现制造过程的整体优化,帮助BMS实施完整的闭环生产,打造BMS数字化工厂。