一、大同简介

大同精密金属(苏州)有限公司(简称DPMS)是一家专门生产各种发动机用精密滑动轴承(衬套,轴瓦)的外资制造型企业。总公司为大同金属工业株式会社(DAIDO METAL),位于日本名古屋,在精密滑动轴承领域中为世界著名企业;在北美,欧洲,东南亚等世界各地设有子公司;集团年销27亿元,拥有4千多名职工。

二、手工作业急需数字化生产管理变革

1、生产进度难以监控

生产工序流通过程反馈通过手工报表,反馈不及时,生产过程不透明,需要生管现场确认进度,影响计划排产以及各部门跟踪生产进度效率,增加协同成本。

2、设备生产信息未采集分析

设备生产数据信息未采集保存,设备状态只有到现场可见,无法帮助厂内分析生产异常原因,为厂内优化提供依据;每月机械加工自动线设备短暂停时间多,且无法调查原因,影响生产效率。

3、生产单据手工录入

生产、制造、检查由专员负责ERP输入,数据相对滞后,需要依据工序先后顺序补录,某一工序遗漏后,后续工序将均无法领用生产,严重影响生产效率。

4、产品追溯困难和效率低下

产品追溯依赖手工表单查询,追溯时间长,追溯困难,追溯效率低下,纸质追溯表单有缺失,难以保证追溯准确。

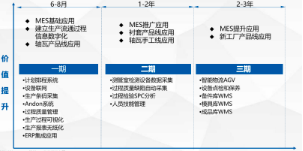

三、试点样板车间推广至全业务

本次MES蓝图规划希望在ERP和自动化应用的基础上建立MES制造执行系统,通过MES系统实现设备联网、生产条码采集、过程质量管理、Andon、实时监控、产品追溯、系统集成等多项应用,借助MES建立生产流通过程信息数字化;通过业务蓝图规划明确本次轴瓦产品线MES项目的建设目标、改善的效益分析,以一期MES轴瓦产品线范围为突破口,实现以自动化和信息化融合的初步智能样板车间,通过试点车间样板作用,推广到公司其他业务。

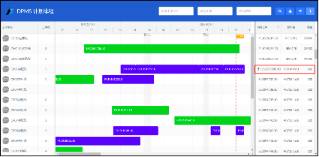

(1)计划排程

大同MES标准作业/段取时间维护根据厂内现状进行了调整,因此计划排程也需要进行调整,考虑不同情况下的计划作业时间。由于厂内工单多,生产计划复杂,因此增加了排程插单和排程取消的功能。用餐休息时是不生产的,因此增加了排程时跳过用餐休息的功能。设备异常、交期紧张等情况会导致厂内换线生产,因此增加了换线生产的逻辑。

通过排程检查以及工序属性的防错控制,避免排程异常,影响生产。

通过增加排程插单/排程删除/用餐判断的功能,既简化了排程操作,使计划排程更加灵活,适应更多生产情况,也更贴近实际生产,使排程出来的计划时间更加准确,提供更大的参考价值,为生管进行生产分析提供依据。

(2)作业文档无纸化

由于轴承产品虽然品种多,但生产工艺相近,相同类型的产品作业要求基本一致,因此无需针对每种产品进行作业文档维护,文档维护后批量绑定物料,减少人工工作量,同时简化后续文档更新难度。

实现作业文档无纸化,文档更新无需现场回收旧版放置新版,直接系统替换,提高厂内作业文档更新效率,避免文档更新不及时导致生产异常。

(3)Andon管理

厂内异常呼叫分为制造内部呼叫和制造外部呼叫,制造内部呼叫由班组长进行签到响应,班组长签到后,进行问题判定,若无法解决关闭,则触发外部呼叫,由外部人员到岗处理关闭。维修呼叫会自动生成设备维修记录,修理完成后可以找到对应记录进行详细信息汇报。

MES Andon管理通过DC、看板、手环联动,方便快速定位异常产线,提高处理人员的响应速度,减少生产现场等待导致的资源浪费。维修记录自动生成,既避免后补记录遗漏,也为厂内数据分析提供较为准确的依据。

(4)数据采集展示

提供对生产采集数据的查询和导出功能,生产采集数据包括:员工上岗记录、采集动作记录、不良汇报记录、生产汇报记录、生产投料记录、生产模具信息;

系统内自动进行生产过程信息汇总,帮助厂内直观分析理论与实际投料、产量等数据的差异,并支持检查异常时各项生产参数的信息加以分析

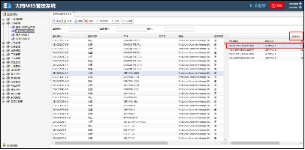

(5)追溯管理

提供对厂内生产产品按照刻印号、工单号、切割单信息进行生产信息的追溯查询功能,系统支持三种追溯查询方式:

①刻印+产品代码查询

②母材批次/切割单号

③订单号/DPMS标签

出现产品问题时,通过实物刻印/DPMS标签追溯确定影响范围,再通过数据采集查询具体工单的生产信息,可以迅速帮助厂内追溯异常产品批次以及排查异常原因,提高了追溯速度,降低了追溯成本,也为客户审查提供依据

五、大同这样说

本次MES项目实现了生产流程优化,以流程管理保障生产流、信息流的数字化流通;打通infor ERP、MES、现场设备PLC深度纵向集成,实现设备数据实时采集,和ERP自动领料、报工、入库;系统完全符合大同生产管理特色。

感谢盟思大同项目组团队,每位小组成员的担当、责任、付出的精神,把不可能变成可能的努力,实现大同轴瓦生产流通数字化平台。

——大同MES项目负责人 韩志明